تولید و موارد مصرف سیلیکاژل در صنایع نفت، گاز و پتروشیمی

سیلیکاژل موارد استفاده فراوانی درصنایع نفت، گاز و پتروشیمی به عنوان آب زدا (Desiccant) دارد.

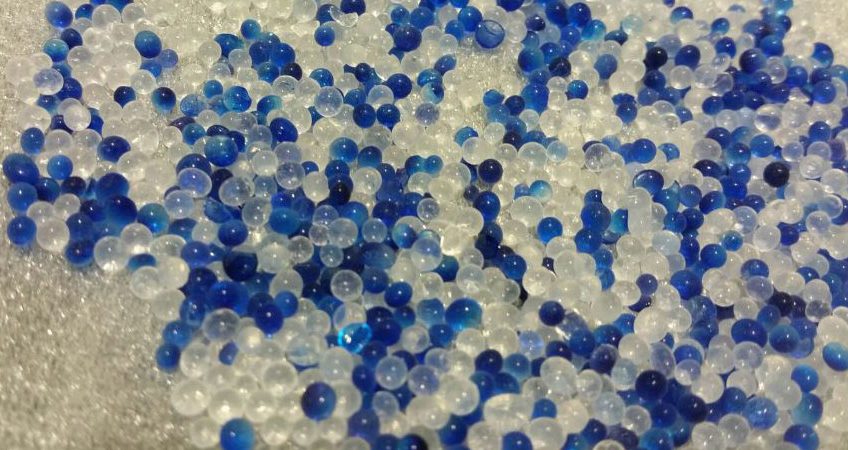

سه نوع سیلیکاژل گرانولی (پرک)، کروی و پودر هیدراته به صورت عمده تولید و مصرف می شوند که از این میان، سیلیکاژل کروی پر مصرف ترین نوع در صنایع مربوط به نفت و گاز است.

خوشبختانه شرکت های داخلی دانش فنی تولید آن را به دست آورده اند و در حال تولید آزمایشی هستند.

در صورت داشتن مشخصات فیزیکی و شیمیایی یکسان، شکل هیچگونه تأثیری بر عملکرد سیلیکاژل ندارد و فقط میزان افت فشار و مقدار فضای خالی (Voided Space) در بسترهای سیلیکاژل مقادیر متفاوتی خواهد داشت.

سیلیکاژل کروی کمترین میزان افت فشار فضای خالی را دارد و برای همین استفاده از آن در برج های نم زدای پالایشگاه های گاز اجتناب ناپذیر است.

سیلیکاژل پرک معمولاً برای جذب رطوبت در سیستم های پنوماتیک دستگاه های ابزار دقیق و سیلیکاژل پودری به عنوان کاتالیست در تولید مونومر ملامین به کار میرود.

دو نوع H و WS از خانواده ی سیلیکاژل کروی در واحدهای فرآوری و پالایشی گاز جهت نم زدایی به کار می روند.

روش های مختلف تولید سیلیکاژل

عمده ترین روش تولید سیلیکاژل (اعم از پرک، پودر هیدراته و یا کروی)، اضافه کردن اسید به سیلیکات سدیم یا پتاسیم و تشکیل ژل، عمل شستشو و بعد از آن خشک کردن است.

کلسیناسیون مرحله نهایی تولید خواهد بود.

فرآیند به این صورت است که محلول سیلیکات سدیم را اسیدی می نمایند تا رسوب ژلاتینی تشکیل شود.

رسوب حاصل را شستشو داده و آب گیری می کنند تا سیلیکاژل بی رنگ به دست آید.

اگر به نشانگرهای رطوبت نیاز باشد آمونیوم ترکلروکبالتات دو و یا کلرید کبالت به آن اضافه می کنند. از روش های عمده تولید سیلیکاژن روش oil drop است که روشی برای کروی کردن سیلیکاژن می باشد .

در این روش ابتدا اسید سالیسیلیک آزاد می شود اما این اسید آزاد به سرعت شروع به متراکم شدن می کند و شرایط برای حذف آب و تشکیل دیمرها، تریمرها و در نهایت اسیدسالیسیلیک پلیمری مهیا می گردد.

با رشد پلیمر در ابتدا مجموعه های پلیمری به وجود می آیند وبه دنبال آن کره های پلیمر با قطر چند انگسترم حاصل می شود.

اندازه این کره های پلیمری معمولاً به ذرات سیلیکای اولیه بستگی دارد. این ذرات اولیه به رشد خود ادامه می دهند تا در یک اندازه خاص بلورهای سیلانول سطحی آنها (بلورهای هیدروکسید متصل به اتم های سیلیکون سطحی) روی ذرات پلیمر اولیه مجاور با حذف آب متراکم شوند.

این تراکم موجب می شود که ذرات اولیه بهم چسبیده و در این مرحله محلول شروع به ژل شدن می کند. در طی این فرآیند ذرات اولیه ژل سیلیکایی با قطرهای مختلف ازچند تا چندین هزارآنگستروم (بسته به شرایط تشکیل) به وجود می آیند.